Производственный менеджмент / Якимова

2С. Отработка практических навыков на 12.10.2023

ПРИНЦИПЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА

Для того чтобы производственный процесс был максимально эффективным, он должен быть организован в соответствии с определенными принципами, в качестве которых обычно называют следующие.

1) Принцип специализации. Означает сокращение количества наименований изготовляемых предметов труда в подразделениях предприятия, а также количества наименований операций, выполняемых на одном рабочем месте.

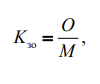

Количественная оценка уровня специализации может быть произведена с помощью коэффициента закрепления операций (Кзо), показывающего, сколько в среднем операций выполняется на одном рабочем месте:

где О – количество различных операций, выполняемых в подразделении в течение периода;

М – количество рабочих мест в этом же подразделении.

Повышение уровня специализации позволяет улучшить использование основных фондов, снизить себестоимость продукции за счет повышения производительности труда, повысить качество.

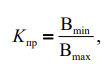

2) Принцип пропорциональности. Означает, что на всех операциях и на всех стадиях производственного процесса какой-либо продукции должна быть одинаковая выработка (пропускная способность), соответствующая производственной программе. Количественно степень пропорциональности может быть оценена с помощью коэффициента пропорциональности ():

где В и В min max – минимальная и максимальная выработка на одной операции (пропускная способность участка, цеха).

Повышение пропорциональности производства позволяет улучшить использование основных фондов и трудовых ресурсов.

3) Принцип непрерывности. Означает, что в процессе изготовления продукции перерывы между последовательно выполняемыми операциями должны быть минимальными. Количественная оценка степени непрерывности производственного процесса может быть сделана с помощью коэффициента непрерывности (Кнп):

где Тто – суммарная продолжительность технологических операций и естественных процессов;

Тпп – общая продолжительность процесса производства, включающая простои и перерывы, связанные с ожиданием обработки всей партии предметов труда.

Если в составе Тто учитывать продолжительность обработки на операциях одной детали (если даже они изготавливаются партиями), то рассчитанный по приведенной формуле коэффициент будет отражать непрерывность производственного процесса на уровне деталей.

Если же в составе Тто учитывать продолжительность обработки на операциях всей партии, то с помощью названного коэффициента будет оцениваться непрерывность производственного процесса на уровне партии деталей.

Увеличение непрерывности позволяет сократить производственный цикл изготовления продукции, сократить за счет этого объем незавершенного производства и повысить эффективность использования оборотных средств.

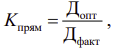

4) Принцип прямоточности. Означает оптимальный путь прохождения предметов труда по всем операциям и стадиям производственного процесса без встречных и возвратных перемещений. Количественная оценка прямоточности может быть сделана с помощью коэффициента прямоточности (Кпрям):

где Допт – оптимальный путь (исключает встречные потоки и возвратные перемещения);

Дфакт – фактический путь.

Увеличение прямоточности позволяет уменьшить организационные затраты, затраты на транспортировку предметов труда, сократить производственный цикл и уменьшить объем незавершенного производства.

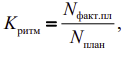

5) Принцип ритмичности. Означает, что в равные промежутки времени должно выпускаться одинаковое или равномерно нарастающее количество продукции. Количественная оценка ритмичности осуществляется с помощью коэффициента ритмичности (Критм):

где Nфакт – фактическое количество изготовленной за рассматриваемый период продукции в пределах плана;

Nплан – плановое количество продукции.

Повышение ритмичности позволяет улучшить использование производственной мощности предприятия, снизить себестоимость выпускаемой продукции и повысить ее качество.

6) Принцип гибкости. Означает способность производственной базы без существенных изменений техники, технологии и организации производства обеспечивать освоение и выпуск новой продукции в кратчайшие сроки с минимальными затратами. Гибкость обеспечивается внедрением групповых методов обработки предметов труда, использованием станков с ЧПУ, обрабатывающих центров, гибких автоматизированных модулей и производств.

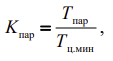

7) Принцип параллельности. Означает одновременное выполнение операций на одних и тех же деталях и одновременное параллельное изготовление разных деталей и узлов, которые одновременно нужны на сборке. Количественная оценка параллельности может быть осуществлена с помощью коэффициента параллельности. Если запараллеливание работ осуществляется только с целью сокращения времени изготовления продукции, для двух смежных операций или двух наименований деталей (узлов) коэффициент может быть рассчитан по формуле (Кпар):

где Тпар – время параллельного выполнения смежных операций или изготовления разных деталей (узлов);

Тц.мин – минимальная продолжительность операции из двух смежных или минимальная продолжительность изготовления деталей из двух рассматриваемых.

- 7 ноября 2021, 19:35